提案事例

こんなお悩み

ありませんか?

-

開発中製品のテスト加工や

サンプル加工をお願いできる

板金メーカーを探している -

試作品なので、

短納期での対応を

お願いしたい -

図面はないが、イメージや

アイデアをカタチにするため、

気軽に相談できる企業が

見つからない -

コスト低減や納期短縮のため、

適正な加工方法の選定を

お願いしたい

板金加工のお悩み・課題、

まずは早野研工へ

ご相談ください!

お客様のお困りごとに

真摯に対応、解決いたします!

提案事例

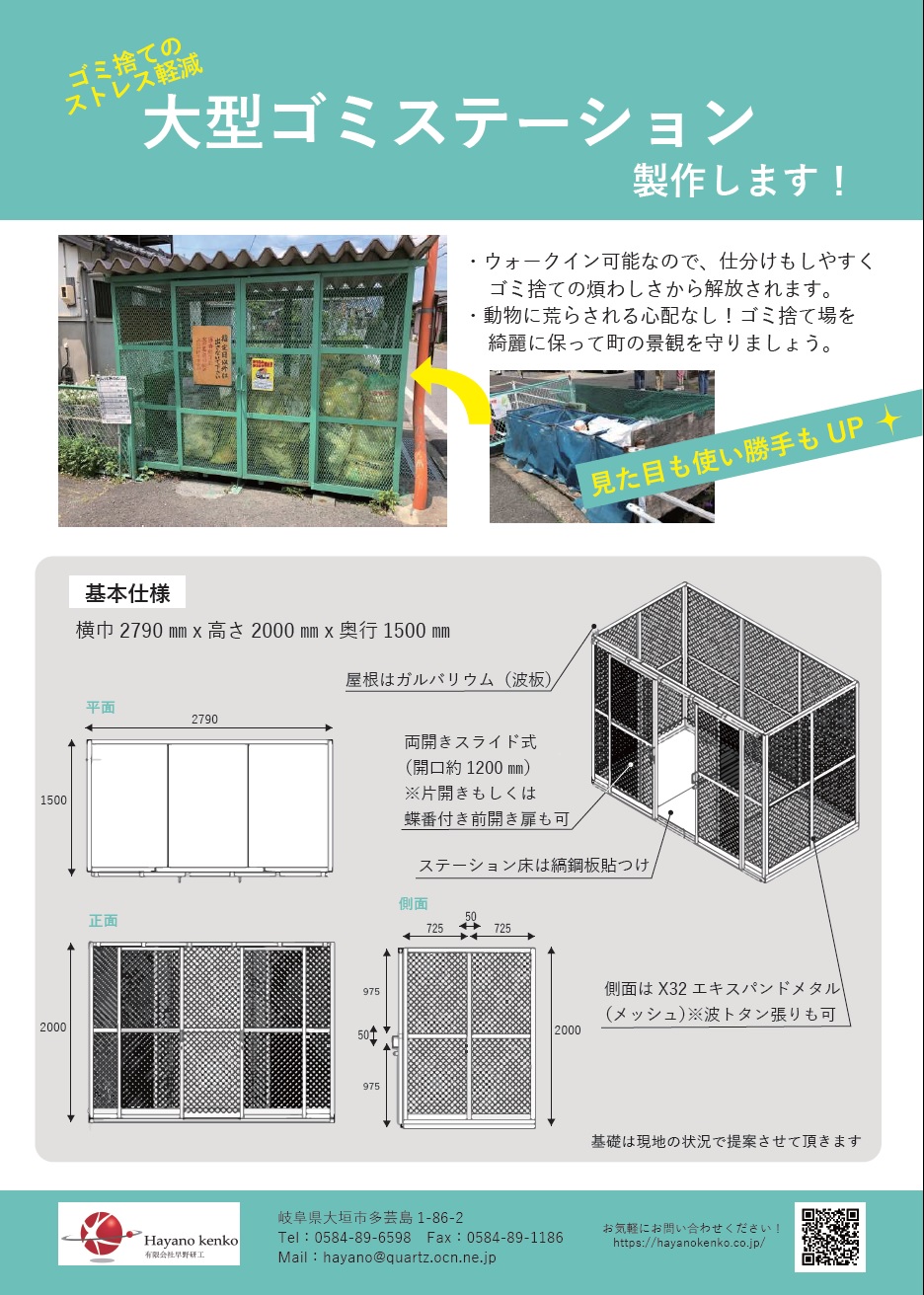

大型ゴミステーション

-

町のゴミ捨てを快適にする大型ゴミステーションの製作を承っております。ウォークイン可能な広々空間。野生動物に荒らされる心配もありません。

-

サイズ・予算ご相談ください。詳細はこちら

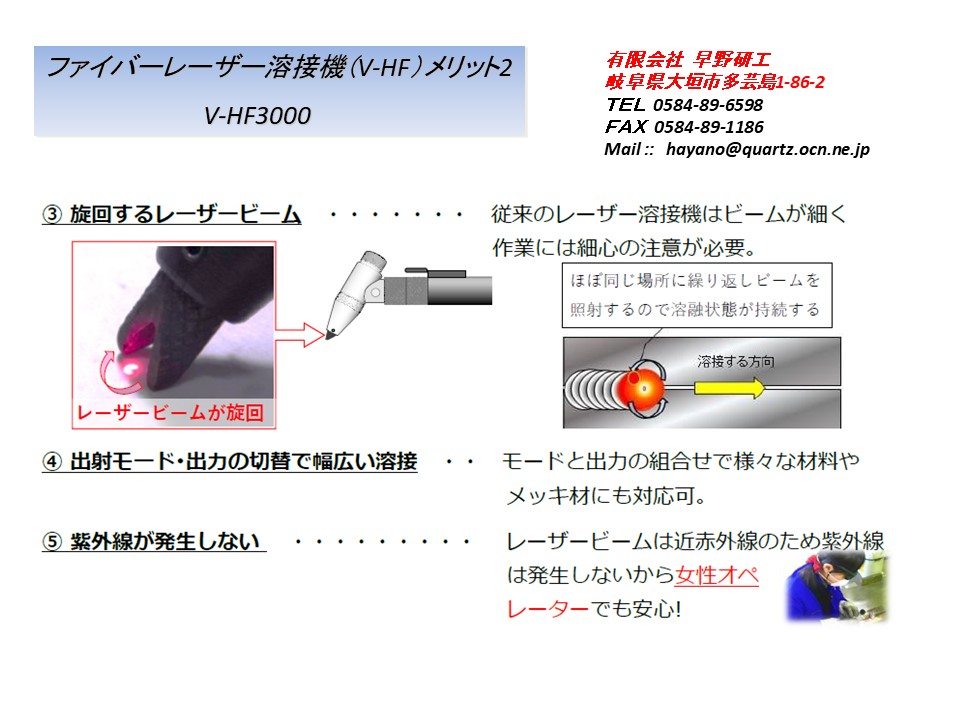

歪みレス溶接の実現!!(新規設備導入)

-

2022年6月 弊社 養老工場にファイバーレーザー溶接機を導入しました。 WEL-KEN製 V-HF3000 1kwのハイパワー発信器搭載 中厚板にも対応する最上位機種の溶接機になります TIG溶接で悩まされ続けた入熱による歪みを大幅に低減可能になりました。

-

ステンレス製品の薄板製品加工に抜群の威力を発揮しております。 様々な材質に対応可能なため、試作・開発関係の設計者より多くの引き合いを頂いております。 詳細はこちら

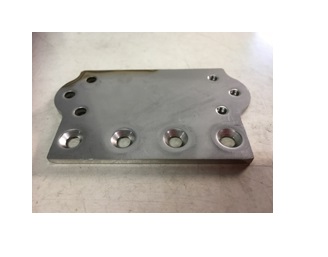

コストダウンのご提案

-

お客様より「コストダウン」について、ご要望をいただきました。

内容は、”現状、板材を曲げ溶接で加工している製品について、溶接工数が 多いためコストダウンができない。何とか溶接工数を減らせないか?”

当社は、プレスによる絞り加工、曲げ加工を検討し、製品全体が無理でも、 部分的にでもプレス化することによりコストダウンを考えます。 -

【ご提案】

■プレスによる絞り加工、曲げ加工を検討

■部分的にでもプレス化することによりコストダウンを考える

■設計変更にかかわる形状検討のご相談にも応じる

■結果

・金型投資を小さくし、製品単価を下げることに成功

・レーザー積層型などを利用して製品単価を下げられる

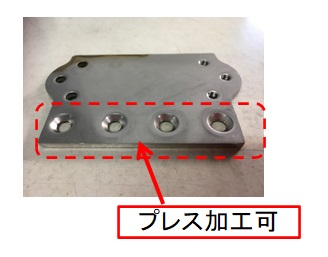

加工方法のご提案

-

お客様より「加工方法」について、ご要望をいただきました。

内容は、”現状、製品設計をしているが、検討中の製品デザインが プレス加工可能かよくわからず、とりあえず相談したい。”

早野研工では、プレスによる絞り加工方法を、当社における工程で 概略説明し、経験から判断して工数や、リスクなど解る範囲で ご相談させていただきます。 -

【ご提案】

■プレスによる絞り加工方法を、当社における工程で概略説明

■経験から判断して工数や、リスクなど解る範囲でご相談

■CAE解析などによる裏づけなども取ることは可能

■結果

・デザインと加工性を考慮し、CAE解析により加工特性を十分考慮して金型製作を行った

・納得のいくデザインを絞り一工程で製作することができた

少量試作のご提案

-

お客様より「少量試作」について、ご要望をいただきました。

内容は、”海外展示会などで製品発表のプロトタイプ用に とにかく一つ製作したい。”

当社では、どうしても必要な部分以外は、金型なしで、ブレーキ、ロール、 ハンドワークを駆使して製作し、初期コストのかからない方法をお客様と 共に検討します。 -

【ご提案】

■金型なしで、ブレーキ、ロール、ハンドワークを駆使して製作

■初期コストのかからない方法をお客様と共に検討

■結果

・納期、コスト優先にて製作

・製品検討試作前段階での形状確認用として製作

・実物を製作、取り付けることにより、様々な改良点が明確になり、設計改良が早くなった

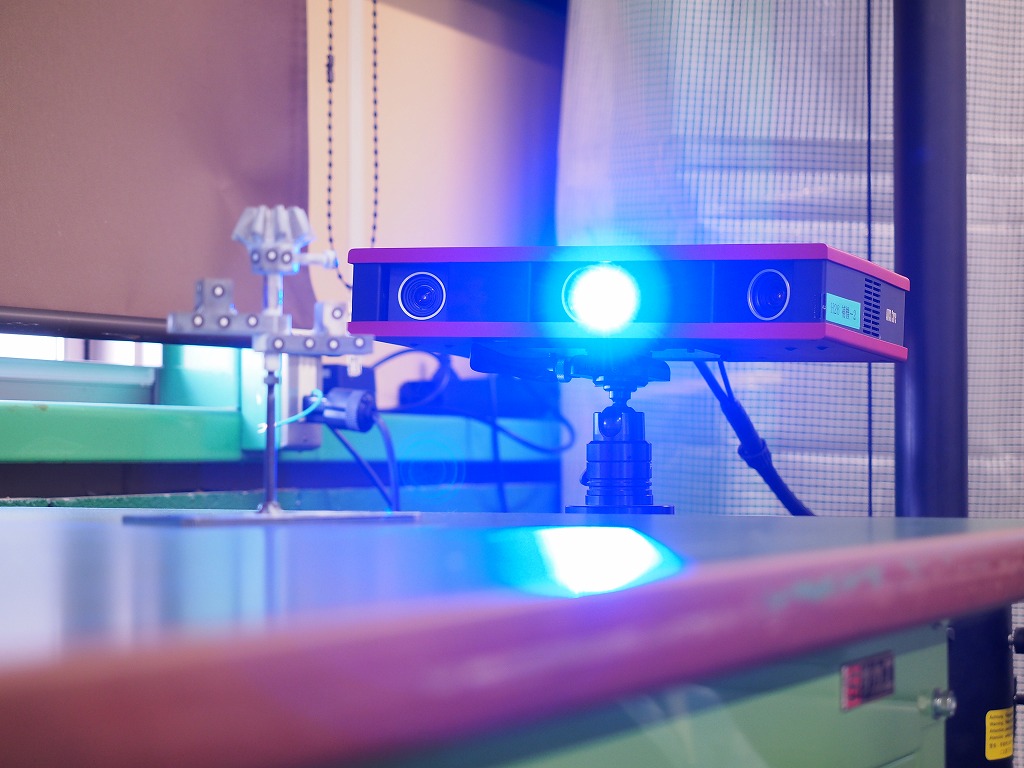

3D測定サービス

-

当社が保有する測定機「ATOS Core」では、現物から3DCADへのデータ化、 現物と設計データとの比較検証、ノギスでは測れない寸法測定が行えます。 3D測定のことなら当社にご相談ください。

-

【サービス内容】

■現物から3DCAD データ化

■現物と設計データとの比較検証

■ノギスで測れない寸法測定

生産財 加工事例集(プレス加工部品)

-

プレス加工部品加工事例集になります。 トータルコストを重視した工程設計になっており、小・中ロット生産品に対しては、 レーザーで抜き工程を行うとか、類似品を兼用型製作にて対応します。 NCT型やブレーキ金型、プレス型などあらゆる角度から製品の製作工程を検討します。

-

詳細はこちら ※上記リンク先「EMIDAS」を通じてダウンロードが可能です。

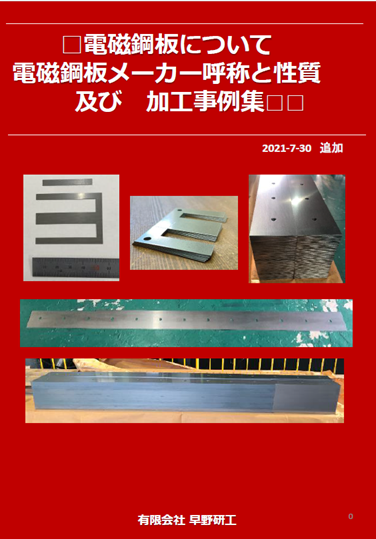

電磁鋼板 加工事例集

-

日本が世界に誇る鋼板技術の一つである電磁鋼板の加工例です。 方向性、無方向性、薄い板厚を考慮した製作が求められます。 モーターやトランスに利用されるコアは、プレスによる大量生産たいおうであるが、 試作段階や特殊用途向けの場合は、汎用型やノッチング、タレットパンチプレス、 レーザーなどを利用した製作になります。

-

詳細はこちら ※上記リンク先「EMIDAS」を通じてダウンロードが可能です

技能検定用試験材

-

JIS溶接技能検定・外国人実習生の技能検定などの事前練習用プレートとあて金になります。材料調達・開先加工済みのプレートになります。

検定用支給素材と同じもの/材料費を抑えたプレートも提供できます。 -

最適な切断方法が分かる!レーザー加工の教科書

-

「レーザー加工の教科書」は、様々な材質・板厚によって使い分けるべきレーザーの種類や加工機の違い、レーザーの原理など部品加工に必要な基礎知識を掲載した資料です。

-

【掲載内容】

■レーザー加工とは

■レーザー加工の特徴

■ガス溶断とは

■レーザー加工の原理

■用語説明

■アシストガス

■レーザー加工機の種類

■CO2とファイバーの比較

《★鉄・ステンレス以外の素材のサンプル加工のご相談OK!お気軽にお問い合わせください。》

詳細はこちら

設計士の方、必見!失敗しない部品加工の依頼方法

-

こんなお悩みありませんか?

「マシニング加工お願いしたけど、想像していた完成度とはほど遠かった…」、「仕上がりの精度がわるかった…」「色んな材質・大きさで切削加工試してほしい…」など、一度ご相談ください! 『加工に必要な計算式』の教科書では、各ドリルの特性とそれに合った計算式の算出方法などを分かりやすく解説しています。 -

【掲載内容】

■使用する工具1~3

■加工の仕組

■用語説明1~3

■条件計算の重要性

■計算式1、2

■回転数計算 補足

■実際に計算している

■計算の流れ

■計算後の注意点

詳細はこちら

覚えておくと便利 板金の知識~重量・加圧編~

-

「板金の基本知識 ~重量・加圧編~」は、面積に加わる圧力や重量の計算、材料の引張強度など、板金部品の加工に必要な基本知識を掲載した資料です。

-

【掲載内容】

■SI単位

■圧力について

■比重

■重量の計算

■打ち抜き力の計算

■材料の引張強度

■抜き圧力の計算

■曲げ圧力について

■圧力表

詳細はこちら ※上記リンク先「EMIDAS」を通じてダウンロードが可能です

入ってすぐ覚える板金の基本知識~材料・表面処理編~

-

「板金の基本知識 ~材料&表面処理編~」は、板金加工に使われる金属の材料やメッキの種類など、板金部品の設計に必要な基本知識を掲載した資料です。

-

【掲載内容】

■材料の種類

■メッキの種類

■塗装

■アルマイト処理

■ジンクロ処理

■切断について

■ネジの種類

■タップの下穴

■図面をみて疑問に思うこと

詳細はこちら ※上記リンク先「EMIDAS」を通じてダウンロードが可能です

溶接・組付け治具事例集

-

早野研工では、高精度・短納期・多品種を実現する自動車試作板金の 製作を行っております。 3次元レーザー加工から手作りまで、お客様のニーズに合わせた 試作品をご提案させていただきます。 試作鈑金を中心とした金属加工を行っている当社の 溶接構造品「ロボット溶接治具」の製作事例をご紹介します。

-

【溶接構造品】

■ロボット溶接治具

・サイズ:1300×500×300

・材質:SS400 S50C SKD

・板厚:25~40mm

・ロット:単品

・納期:25~40日

詳細はこちら ※上記リンク先「EMIDAS」を通じてダウンロードが可能です。

製作事例集【金型用フィンガー】

-

金型用フィンガーに関わる方必見! トランスファー金型周辺装置「金型用フィンガー」の構造や製作フロー、製作フローなど、金型採用時のヒント満載! 製作事例も多数掲載した、ハンドブック/事例集です。

-

【掲載内容】

■フィンガーの基礎(トランスファー金型とは、フィンガーとは)

■フィンガーの構想図

■フィンガー図面

■3Dデータから部品製作・組付け過程

■各種フィンガー事例

■フィンガー実績パーツ

詳細はこちら ※上記リンク先「EMIDAS」を通じてダウンロードが可能です

早野研工VA・VE技術ハンドブック

-

有限会社早野研工では、25年にわたり、自動車のプレス部品試作を主体に、様々なプレス・板金製品を扱っております。 その経験と知識を活かし開発・設計者の為に作られたのが、このハンドブックです。 板金の設計に関して、製作メーカーの立場でコスト削減、品質UPの為に役立つ情報が詰まったハンドブックになっています!

-

【掲載内容】

■試作板金設計の基礎

■コストダウン(工法転換編)

■コストダウン(図面指示編)

■品質UP

■企業紹介

詳細はこちら ※上記リンク先「EMIDAS」を通じてダウンロードが可能です

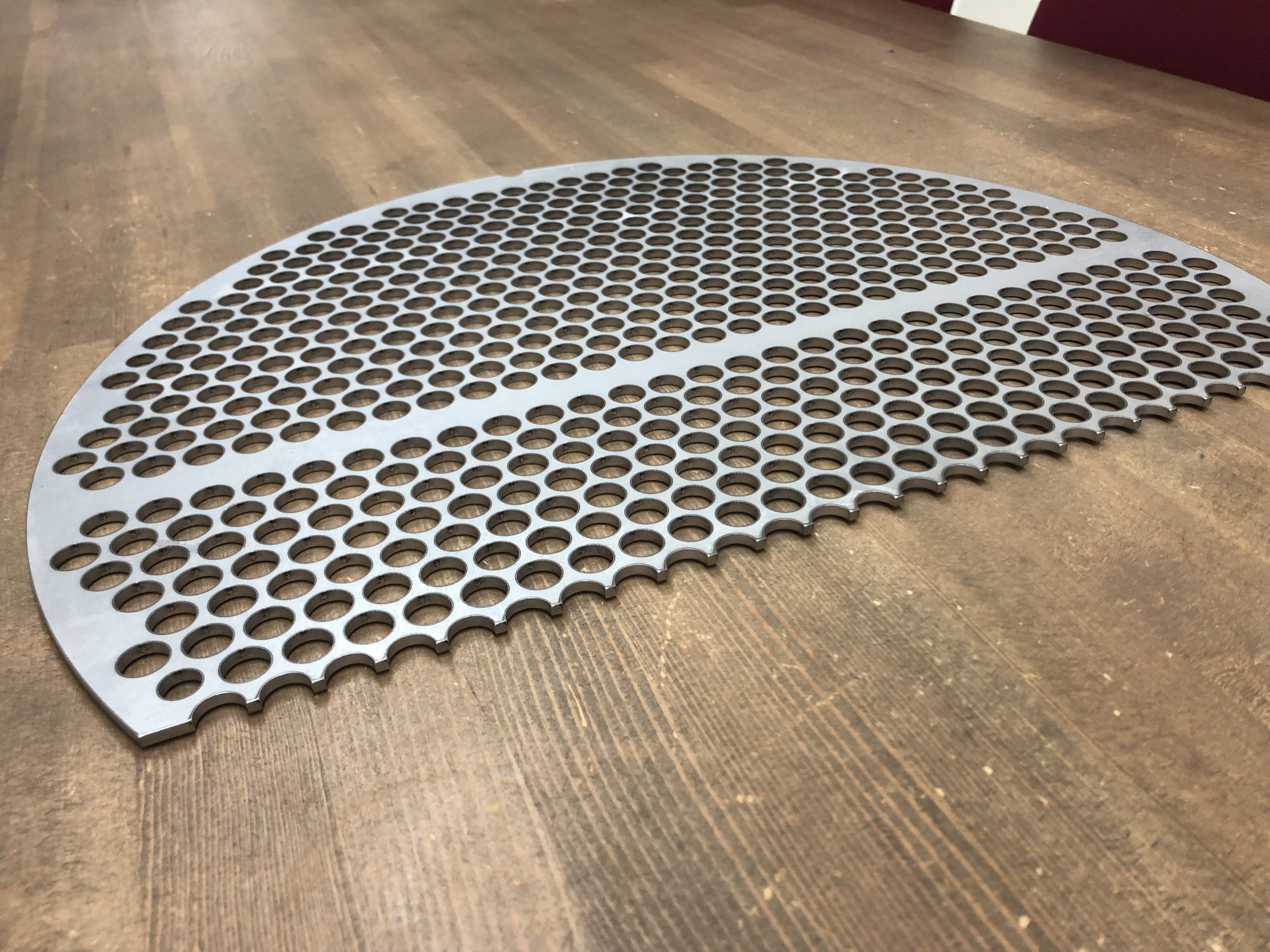

反り、歪みを抑えたパンチング加工

-

パンチング加工を従来のCO2レーザーやタレットパンチプレスで行うと、大きな歪が発生します。 特に、開口率が大きい場合や、薄板の場合、大きな反りが発生します。 SPCC1.2t 10角穴 900ヶ程度の加工事例です。

-

弊社では、反りや歪みを抑えるため、ファイバーレーザー加工機で加工を行っております。穴の加工順序も弊社のノウハウを盛り込むことで、最小限に抑え込むことができております。 写真は、SPHC3.2t(外形450φ) φ10穴 600ケ程度加工してあります

表面処理見直し(浸炭)でBRKTの耐久性を向上

-

でBRKTの耐久性を向上 after.png)

衝撃のかかるBRKTなどでは、使用頻度が多い場合は“表面の欠け”や“へたれ”が発生することが多いです。 事例として、トランスファー金型内で、材料の搬送の際に製品をハンドリングするグリッパーBRKTなど。 BRKT自体は、粘りがありつつ接触部分は、硬度が必要な処理を求められます。 全焼き入れだと、脆さが出てしまいます。

-

でBRKTの耐久性を向上 before.png)

対策として、脆さをなくすため、SS400材を使用して、浸炭窒化等の処理を表面に施すことにより、粘りがありつつ表面硬度を上げることが可能になります。 浸炭処理の処理深さは、ある程度変えることが可能ですので、事例以外にも表面硬度の必要な部品や薄板板金部品などでの活用が可能です。

窒素切断(専用金型)によりコストダウンを行う

-

板金加工を行う場合、ブランク加工時、 厚み 1.0mm~6.0mmの加工時 (レーザ-加工 アシストガス(酸素))を行う際、 ブランクに大きな歪(5~10㎜) が発生する事があります。 歪みを除去する為に、多大な時間を要します。 カバ- 等の放熱穴を加工する際に安易に穴加工を設定すると高額な部品となる事があります。

-

酸素切断から窒素切断へ変更する事により、 歪みを大巾に抑える事が出来ます。 酸素切断に比べ、窒素切断は、入熱が半分以下に抑えられるため熱影響が少ない。 又、専用の金型を準備する事により、 (歪み低減する金型)量産時のコストダウンが計れます。 製品に複数の穴を加工を考える際には、 出図前に加工内容の打合せをする事により コストダウンが見込めます。

工程見直しでメッキの仕上がり品質を向上

-

装飾用メッキ(ニッケルクロム、金、銀など) を施す製品においては、曲げRの内側 部分にメッキがつきにくい。 内側部分に “ムラ” ができやすい 工程 ① 製品 曲げ加工 ② 全面バフ仕上げ(メッキ前処理) ③ ニッケルメッキ 施工 ④ 内側 メッキ(メッキムラあり)

-

工程 ① 製品 曲げ前(板の状態でバフ仕上げ) ② 製品 曲げ加工 (内側Rは、大きめに !!) ③ ニッケルメッキ 施工 ④ 内側 メッキ(メッキ仕上がり品 UP)

画像測定器(ATOS)を使用し 品質UP & コストダウンを行う

-

部品加工を行う場合、 上記のような現物を持ち込まれ同一の製品を加工依頼を 近年多く相談されます。 以前は 寸法測定 を行い 試作 修正を何度も行っていました。 (ノギス ハイトゲ-ジ 角度計 他使用) 測定ミス勘違い により試作回数も多くなり、コスト高となります。

-

画像測定機を用いる事により図面の無い、 古い製品を加工する際、 測定ミス 勘違い 等を軽減させる為、 依頼後より短い時間で製品加工が可能です。 CADデ-タ作成を行なう事が出来る為、 以後 製作時 コストダウンが見込めます。

曲げ公差を考慮による多数個曲げにて コストダウンを行う

-

部品曲げ寸法が厳しい製品は小さな製品も 一個づつの曲げ加工で対応しています。 不要な部分に要求精度の高い公差を設定する事により、加工費の上昇となります。

-

部品曲げ寸法に 甘い曲げ公差を入れる事で、小さな製品は複数個の曲げ加工で対応する事によりコストダウンが見込めます。

リベット接合を活用しコストダウンを行う

-

板金加工を行う場合、箱物形状を製作時、 一般的な接合方法 として MIG TIG 溶接がありますが、 AL などの 溶接が難しいとされる 素材では、 溶接の手間がかかる上に外観が損なわれてしまいます。

-

今回のものを溶接しなければならない場合は、溶接ではなく、左記のように曲げ加工を追加しリベットにて結合します。 この方法を用いれば、溶接による手間を 大幅に 軽減できます。 強度の必用の無い製品には 作業時間を短縮出来、 コストダウンにつながります。

同一材質 板厚を採用しコストダウンを行う

-

板金加工を行う場合、図面に異なる材質 板厚を使用される際は、 複数の素材購入が必要となり 歩留りが悪化する事により 製品コストに影響を与える事になります。

-

可能であれば 同じ材質 板厚へ統一を検討します。 歩留り向上が見込め、 段取り工数も低減する為、 コストダウンにつながります。

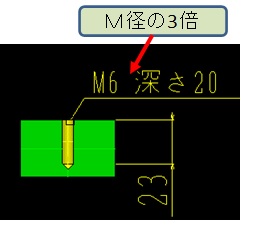

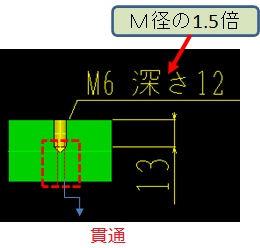

タップ長さの最適設計による製品設計にて コストダウンを行う

-

部品にタップ穴を設計する際、深穴タップを径の3~4倍以上に深く設計しているケースがあります。一般にタップ径が長くなればなるほど、工具折損の確率も高くなり機械加工の加工費が高くなってしまいます。通常タップの深さはタップ径の2 ~ 2.5 倍となり、例えばM6 であれば、深さは12 ~15mm となります。

-

タップ径の1.5倍のタップ長さが確保できていれば、機械部品の締め付けの強度は問題なく確保することができます。 工具折損の確率を低くすることができ、 加工コスト削減が期待できます。またタップの下穴を止まり穴でなく通し穴として設計することで工数を削減することができます。

応力の集中する個所への溶接を逃がして耐久性UP

-

カバー端部まで、溶接施工し、ビード肉盛りを指示しています。振動が大きく発生するような建機・重機カバーなどは、応力集中する端部の溶接ビードから、亀裂が発生し内部の溶接部まで進行していく事例が多く発生し、カバーの割れが早く進行します。

-

応力が集中するようなカバーの端部は、溶接肉盛りをあえて施工せず、逃がしておきます。振動が大きく発生した際、応力集中する端部で溶接ビードが直接影響されて、亀裂が生じやすい状況を防ぐ目的で、カバーの耐久性を高める効果があります。

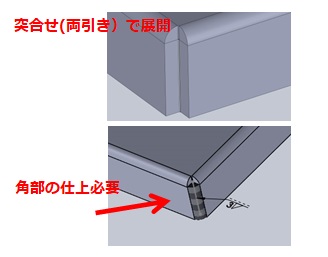

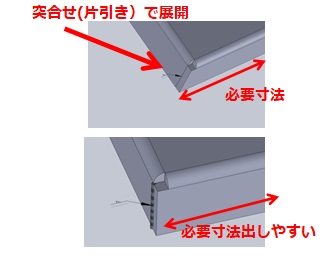

板と板の突合せを考慮して、寸法キープ・品質UP

-

突合せ部分を‘両引き’で展開加工しているため、溶接部分の肉盛りが増え、溶接工数、仕上げ工数が増えています。 角部の仕上がりが、作業者でばらつきます。

-

溶接部に強度が必要のない場合は、箱曲げなど突合せ部を‘片引き’にして、重要寸法が、キープできるように展開をします。あるいは、図面指示にその旨を記載し、製作メーカーに一任します。(あくまで、突合せ部の溶接肉盛りが少量でOKな事を前提にしています。)隅肉部分が均一にでき、綺麗に仕上がります。

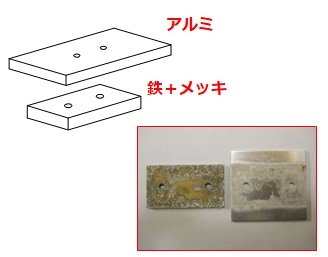

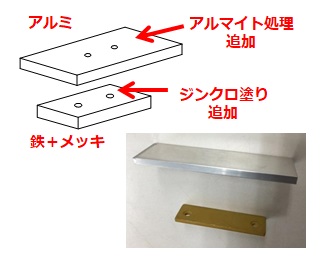

異種金属の接合部は、電蝕対策で耐久性UP

-

異なる金属を接触させて組み付けを行う際は、電蝕に注意が必要です。 対策を打っていない場合は、左図のように接触面に、通常より早く錆びが発生してしまいます。異なる金属の電位差が大きければ大きいほど、電蝕が促進されやすいです。 電蝕とは、 違う金属が接触して腐食を促進する現象です。

-

板金の組付けの際、代表的なものとして、アルミ+鉄、アルミ+SUS、鉄+アルミ 等の組み合わせパターンがあります。 対策として、 ①接触部に絶縁材を挟む。 ②素材に塗装や表面処理を施す。 ③電気を通さない材質へ変更する。 が考えられます。②が一般的かつ、安価にできる対策の1つです。

曲げ際の穴が必要であれば、逃がし穴を入れる (品質UP)

-

befor.jpg)

曲げ際に穴加工がある場合は、左記のように変形が懸念されるため、穴の配置をずらすのがベストです。ただ、どうしても配置したい場合、曲げ加工後に、追加穴加工をドリル等で行っており、品質面、コストUPに繋がっています。

-

after.jpg)

左記のように、曲げ際に、‘にがし穴’を追加することで、曲げ応力を逃がすことができます。応力の影響を減らすことで、 必要な丸穴の変形を防止することができ、 加工工数の低減が可能になります。 品質UP+コストダウンが可能です

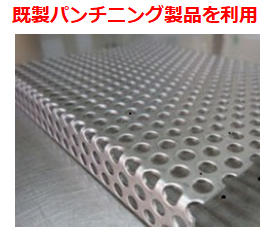

規格パターン・穴ピッチを採用して コストダウン

-

パンチング部材を設計の際、穴径や抜きパターンを、設計者独自で考えて製品に反映させています。 オリジナルにこだわる場合は問題ないが、コストUPにつながります。機能上問題なければ、規格パターンや穴径を考慮したいです。

-

パンチングメタルは、専門メーカーが数社あるため、規格品も存在します。既製品でなくても、専門メーカーでは、多連穴抜き金型などを保有しているため、オリジナルの製品であっても、穴抜パターンを規格に揃えておくことで、コストを抑えれる可能性が出てきます。

レーザーパンチ複合機の成形加工で品質UP

-

レーザー加工後、ボール盤加工により、穴面取り、タップ、皿取り加工を行っています。ボール盤による手作業のため、未加工不良や、加工高さ不良などの発生が考えられます。加工のばらつきが作業者で大きくなり品質は安定しません。ドリルの刃先管理や、高さ、突っ込みの管理が必要になり、煩わしいです。

-

レーザーパンチ複合マシンを所有する板金メーカーと共に、成形加工のVA・VEを検討することで、コストダウンを考えます。複合マシン金型による成形可能な皿穴、リベット穴等採用する事で、大幅な品質UPが期待できます。成形もプレス加工で行うので、ばらつきも抑えられ品質UPが期待できます。下記のように注記を入れる事で、加工の自由度を上げます。

板金の信頼性を上げる板厚UP指示と溶接のポイント

-

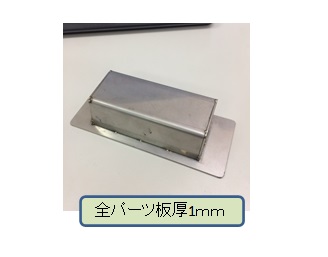

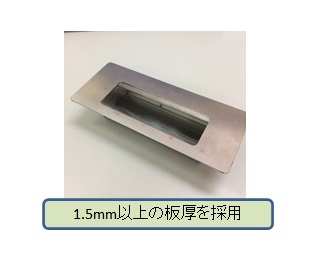

板金において溶接を行う際、板厚が厚い場合は大きな問題になりませんが、歪みやすい材質で、かつ薄板を溶接する場合は1.5mm未満の厚さになるとTIG溶接では高い溶接技術を必要とし、熱による歪みが顕著になり、状況によっては溶接による穴が空くことがあります。

-

溶接を行う際、板厚が1.5mm以下の場合はTIG溶接では作業者の技量によって品質が大きく左右されます。このような場合の対処方法としては、設計上、薄さが必要な場合以外溶接箇所は1.5mm以上の板厚にて設計を行うことで歪みや穴あきを回避します。

MAG溶接からスポット溶接を活用し品質UP

-

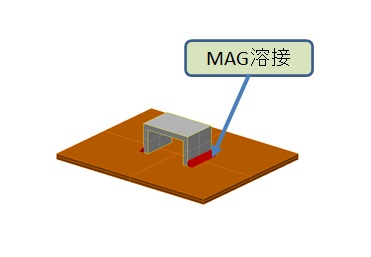

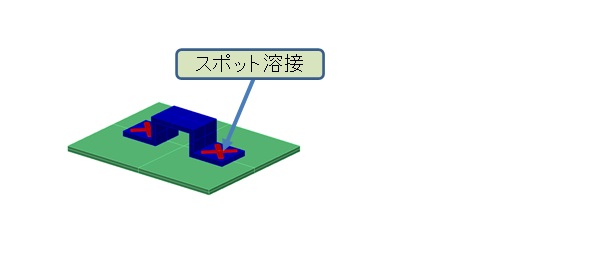

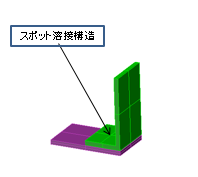

板金加工を行う場合、左記のようなコの字を溶接するように設計すると、溶接の手間がかかる上、熱によってひずみが生じます。具体的には、溶接を行った裏面にひずみが生じ、表面が膨らんでしまいます。外観を重視するような板金製品では、溶接の手間がかかる上に外観が損なわれてしまいます。

-

今回のものを溶接しなければならない場合は、コの字形状ではなく、左記のように曲げ加工を行ったものをスポット溶接します。この方法を用いれば、スポット溶接によってある程度強度も確保できる上、溶接の手間も軽減します。さらに改善前の事例のような溶接によって膨らむ、といったような熱によるひずみも低減し綺麗に仕上げることができます。

取付部の加工指示を明確にして品質UP

-

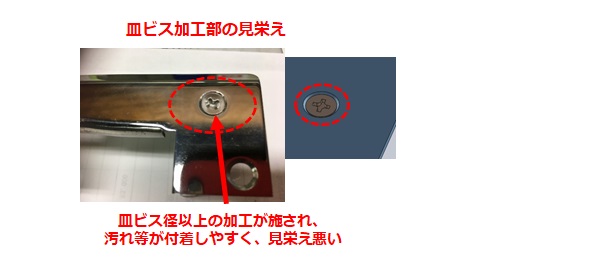

カーバーのような外観部品を取り付けする際は、ボルトや皿ビスなど何かしらの方法で締結を考えます。ただ、その指示の仕方を明確にすることで、簡単に、品質UPを図ることができます。 図面に、設計意図を示さないと、単に取り付けば良いという加工がなされてしまいます。

-

本体に取り付けるボルトやビス形状に適応した穴加工を図面指示することで、外観品質が向上し、製作サイドに意識付けができます。 意匠性UPと取り付け部分の汚れ付着の防止にもなります。

ネジ精度が必要な際は? 複合機加工で精度UP!

-

ハンドタッパーによる切削TAP加工。 製品固定無し、クランプなしでの加工の場合、ねじ精度が作業者の熟練度により、 ‘ばらつく‘。 切削TAPのため、きり粉、糸バリの発生要因となります。

-

転造TAPによるマシン加工を図面指示する事で、タップの切粉、糸バリの発生を削減できます。クランプ、高い位置決め精度が可能になる為、ネジ精度不良の撲滅が可能です。転造TAP(塑性変形によるTAP)の採用で、コストダウンが可能になります

パーツの組み合わせに‘タブ’を使ってコストダウン

-

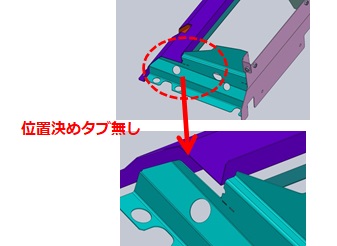

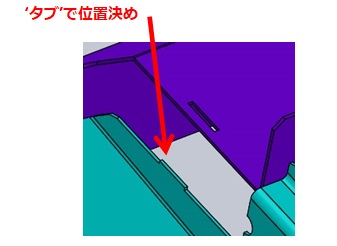

パーツの突合せ部に、位置決めをする‘タブ‘がありません。突合せの際に、何かしらの治具が必要になります。溶接の際、パーツどうしを合わせる際、’ずれ’やすく、作業性が悪いです。

-

パーツの突合せ部に、位置決め‘タブ’を設けることにより、組み付け時のズレ防止と組み合わせの際の作業性がUPしました。パーツ精度が出ていれば、治具の必要性が無くなり、組み付け性が向上するため、コストダウンが可能になります。

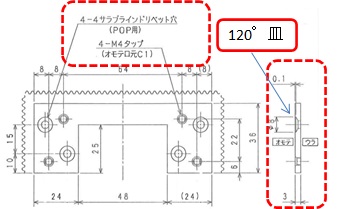

詳細を単品図に入れこんで、コストダウン

-

単品図レベルでは、表・裏が明確になっていません。使用するリベット明細がわからないので、SUB/ASSY図を参照しなくてはいけないので、手間がかかります。皿角度も明確にされていないので、加工ミスを起こしやすいです。

-

製品の表、裏を明記し、皿穴や、リベット穴の寸法明細、使用するメーカーを記入する事で、使用目的のわかる単品図面になります。ASSY図面を参照する手間が省くことができます。詳細を明記する事で、加工不良が減り、組立時のトラブルを防ぎ、コストダウンにつながります。

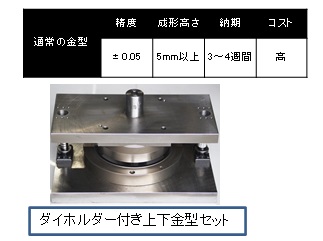

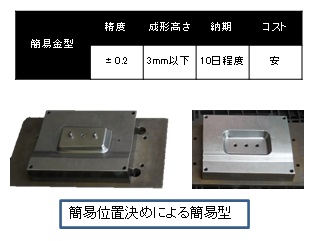

金型コストを低減する寸法精度で設計してコストダウン

-

専用のプレス金型を用いた絞りを行うと、±0.05と非常に高い寸法精度で加工を行うことが可能ですが、絞り加工を行う板金加工品においては、すべてが高精度に加工をする必要がない場合があります。従って、その都度新しいプレス金型を製作するとコストも高くなる上、寸法精度の面においても過剰品質となります。

-

簡易金型は初期投資が安価で済む方法なので、この寸法精度に合わせて設計を行うことでコストの低減に役立ちます。具体的には、精密板金の普通公差である±0.2mmまで 寸法精度が許容できれば、簡易金型を採用することができ、コストの低減が可能です。 (NCT等のパンチ・ダイでの成形も同時に検討)

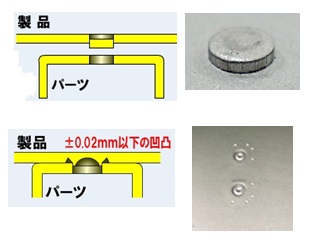

位置決めに【ダボ】を採用してコストダウン

-

板金においてスポット溶接を行う際や、あるいは溶接部品を取り付ける際、通常のケースでは位置決めを行う際にケガキを行います。組み立てる部品点数が多くなると、ケガキ自体の作業時間が多くなり、ケガキ線に合わせる作業にも時間が必要、作業者により品質が変化してしまう可能性があります。

-

コストを削減するには、抜き・曲げ・溶接のほかに組立工数を削減できるような工法を採用する事が必要です。 例えば、組立時にワークが大きい時、 位置決めにはケガキを用いるのではなく、左記のような ハーフシャー(ダボ) フラットポジション を活用する事により、 高精度な位置決めが可能となります。

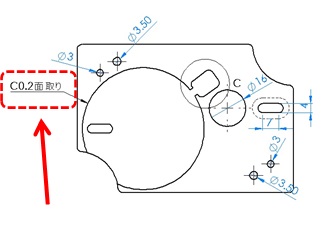

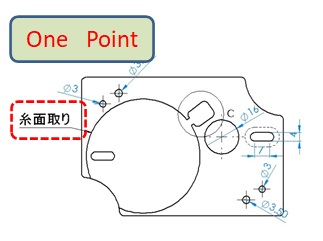

図面指示 one point でコストダウン

-

バリ防止目的の為の指示、あるいは組み付け性を考慮した図面指示と思われるが、工数のかかる項目であり、過剰品質になっていないか確認しておきたい。

-

C0.3を図面指示することで、加工サイドは、C0.3加工をどのように行うかを検討し、コスト算出を行います。現実的に考え、C0.3を記述することで、均一な加工が必要となり、ハンドワーク加工では、問題があると考えます。公差等に問題なければ、【糸面取り】とか、【怪我の無いよう十分面取り】という記述で、大幅なコストダウンが可能です。

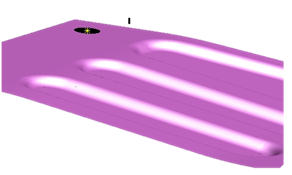

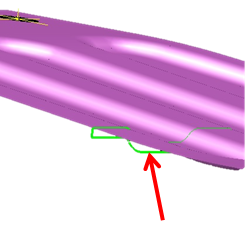

サーフェスデータは、板厚方向を示して コストダウン

-

プレス加工が前提の部品については、3次元データが支給されることが多いです。特に、自由曲面の多い製品は、サーフェスデータで送られるが、上記のようにサーフェスのみで、板厚方向の指示が無いです。図面等で指示を確認する工数が必要になり、また、指示の間違いや、製作サイドの解釈違い等が多発します。

-

上記のように、事前に製品データ内に、板厚方向をラインで示すことにより、設計サイドのASSY時の確認と、確認作業の手間が省け、コストダウンがはかれ、品質UPにもつながります。

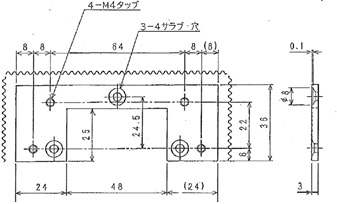

タップサイズを統一してコストダウン

-

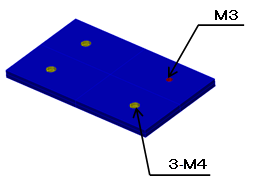

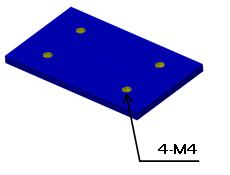

加工削減を狙うには、同一の工具で加工できるように設計を行い、段取り替えを少なくするように設計することが望まれます。上記の図面では、M4のタップが3箇所、M3のタップが1箇所となっています。 加工時、タップ径が異なるので、工具を変更する、別のボール盤を使用するなどの段取り替えが必要となり、コストアップの原因となります。

-

上記のようにタップ径を統一することができれば、工具の段取り替えが不要となりコスト削減が可能です。 製品自体の組み付け時にも、タップ径を統一しておけば組立時の道具が統一でき、 ネジも同一のものが使用できるので、トータルとしてコストダウンの可能性があります。

取付部の干渉を考慮・意識する事でコストダウン

-

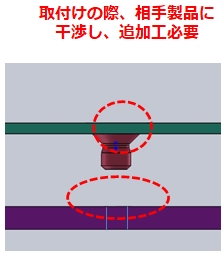

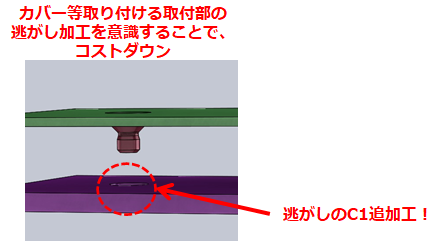

カバーなどの薄板製品を取り付けする際、 ボルトや皿ビスなどの締め付けが一般的です。本体ベースやブラケットなどの取付け部を意識することで、未然にトラブルを防ぐことが可能です。 特に、皿ビス等は、取付部に逃がし加工がないと、締結できない場合があり、トラブル原因になりやすいです。

-

カバーなどの薄板製品の設計の際は、必ず、取り付け部のベースやブラケットの形状確認を行い、干渉等の意識をしながら設計を行う事で、トラブルや、追加工などの修正費用の発生を抑えられます。

市場で流通性の高いパイプを採用してコストダウン

-

板金において、市場に流通している規格品をうまく活用することで納期短縮とコスト削減に繋がります。例えば上記の様な特殊な形状以外は、市場に流通していない太さのもので設計を行うと、素材から三本ロールなどで曲げ加工を行った上で溶接の必要がある為、溶接の手間とコストが必要となります。

-

パイプ形状であれば、市場に流通している規格品から選定し設計に反映させることがコスト削減につながります。市場ではSS材 SUS材の規格が異なる為、それらを考慮して設計する方が助かります。

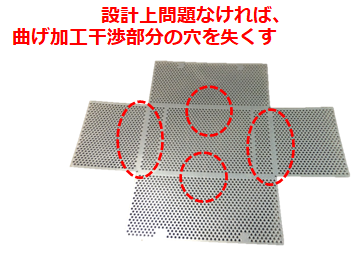

パンチングメタルの加工指示を明確化してコストダウン

-

既製品のパンチングメタルを利用して曲げ加工品を作る際は、穴加工部分が曲げ部にかかるため、曲げ寸法にばらつきが出やすいです。公差が大きく、誤差が無視できるのであれば、その旨を図面に注記します。 どうしても寸法精度が必要な場合は?

-

意匠、設計上問題が無いのであれば、V曲げ加工で、曲げ干渉部分の穴を失くすことで、曲げ精度が、通常の製品と同じレベルになります。 既製品ではなく、抜き加工品が必要になりますが、精度出し、歩留まりを考えるとトータルで大幅なコストダウンが可能になります。

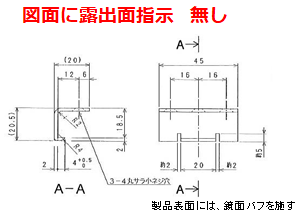

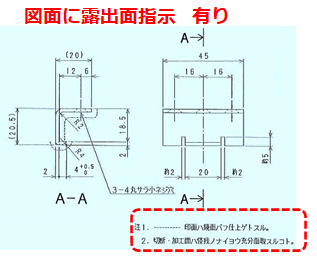

外観露出面を図示することで、コストダウン

-

仕上げ面や、必要な加工面の指示がないです。加工の際に、気をつけるポイントが無いです。製品全体への漠然とした指示になっており、表面の指示が無いです。 精通した加工者であれば、表面等‘察し‘ がつくが、わかりずらいです。

-

バフ仕上げ必要な外観面を図面表記することにより、必要な部位が明確になります。加工サイドは、必要部以外への配慮を減らすことができますので、品質のUP、コストダウンにつながります。

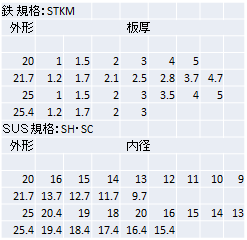

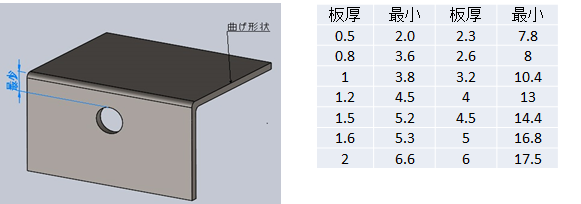

曲げ際の穴を極力減らすことでコストダウン

-

曲げ際の穴は、プレスブレーキ加工の際、変形するため、なるべく使用しません。 あるいは、曲げ際から離して設計する事で、曲げ加工後の穴加工工数を減らすことができます。変形可の穴であれば、その旨図面指示する事で、余分なコスト削減をはかる事ができます。 上写真は、板に穴加工後、V曲げしたものです。

-

上記表を参照に、板厚ごとに、曲げ位置と穴の距離を確保することにより、穴変形の発生を抑えることで、コストダウンをはかります。

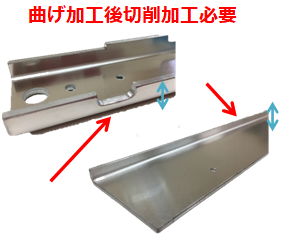

曲げフランジ高さを考慮して、コストダウン

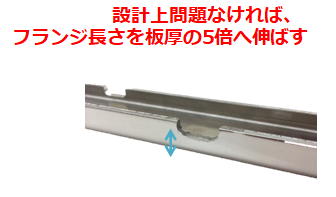

-

曲げフランジ高さ板(外々)が、 板厚の5倍に満たない部分は、V曲げ加工が難しいです。フランジ長さを延長して曲げ加工を行い、その後、切削加工でフランジを短くするため、工数が増え、コストアップにつながっています。

-

フランジ長さを5倍程度に伸ばすことにより、V曲げ加工で製品形状が出来上がるため、後加工の必要がなくなります。大幅なコストダウンが可能になります。

材料サイズを意識して、歩留まり向上

-

板金製品の材料サイズは、一般的には、4‘x8’ や 3‘x6’が使用されます。 極端な例であるが、上記のようなミーティングテーブルのベースプレートが、620φで設計されているため、定尺巾に、最適な取り数で加工ができない。取り合わせの良い製品が一緒に取れれば良いが、歩留まりが極端に悪くなり、コスト高が考えられます。

-

製品外形サイズに変更可能余地があるのであれば、620φ->600φへ変更を考えてみる。4尺巾から2個取りを行う事ができるため、歩留まりを大幅に改善することができます。この例でいえば、歩留まり40%から73%へ、33%向上させることができます。

工法(板金、プレス)の明確化でコストダウン

-

予定製作ロット、製品形状を考慮に入れ、量産段階で、プレス加工で行うか、板金加工で行うかを、あらかじめ念頭に置いて、設計を行います。 成形形状の深い製品や、異形状を含む製品は、プレス工法で加工。板金工法を選択の際は、成形高さ5mm以下を意識して、部品設計を行います。

-

成形部、異形状が多い場合は、必然的に、プレス型の製作が必要になります。 製品形状に平面が多く、曲げポイントが、直線的な製品は、板金製作を基本に考えて設計する事で、製作者サイドに製作スタンスが伝わります。 ロット数、どうしても必要な形状等、考慮して、プレスor板金製作の方向性を示すことで、コスト低減につなげます。

(2パーツ in 1金型)でコストダウン

-

絞り形状のある2つのパーツを製作するには、それぞれ金型の準備が必要です。 初期費用がかかります。

-

製品形状は違うが、製品高さや・R形状が類似しており、配置の仕方によっては、 1つの絞り形状に収めることができることがあります。ブラケットなど、L/Rあるような製品でも、同形状のものを二つ共取りが可能なことが多いです。多少の形状違いでも、検討する余地は十分あり、初期費用を抑えることが可能であす。2パーツ1金型を念頭に置いた設計が重要です。

‘パイプ+溶接‘ をプレスへ工法転換でコストダウン

-

パイプ切断品と板材の溶接で製作。 溶接構造品のため、コスト高になっています。バリやカエリの処理が必要になります。

-

プレス加工へ工法転換 外観見栄えの向上、プレス工法により、初期投資は必要であるが、個数単価を劇的に下げることが可能です。数量、継続性を考え、状況に応じて工法転換も選択肢の一つとして考えてください。

ナット溶接からバーリングに変更してコストダウン

-

ナット溶接は、強度を確保できる反面、溶接時の熱影響で、鋼板の歪みや、ナット自体の歪み、スパッタの付着などの要因を引き起こします。

-

パーツとパーツを接続する際、強度が、必要のない場合には、バーリング加工を検討します。バーリング加工に切り替えることで、部品点数の削減と、工数削減、レーザー複合機などによる工程集約が可能になり、コストダウンにつながります。 溶接時に発生する歪みも削減できるため、品質の安定化にもつながります。

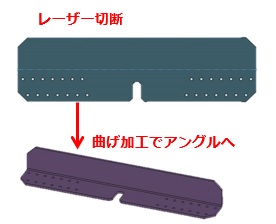

アングル材を曲げ加工製品にしてコストダウン

-

既製のアングル材を利用した方が工数が減るため、コストダウンにつながります。規格サイズのアングルに、穴や切欠きといった加工の入った製品設計を行っています。加工においては、アングルやFBの加工は、通常の板金部品とは別のマシン等で対応するため、工程数がかえって増えてしまいます。

-

機能上問題のない場合は、他部品同様に、レーザーやNCTによる穴・外形切断加工後の曲げ加工へ切り替えます。同一マシンによる工程で製品の製作を進めることができるため、コストダウンにつながります。

工程集約・後工程の削減でコストダウン

-

レーザー加工後、ボール盤加工により、穴面取り、タップ、皿取り加工を行っている。工程数が多くなり、品質も安定しない。ボール盤による手加工のため、未加工不良や、加工高さ不良などの発生が考えられる。ドリルの刃先管理や、高さ突っ込みの管理が必要になる。

-

レーザーパンチ複合マシンを所有する板金メーカーと共に、成形加工のVA・VEを検討することで、コストダウンを考える。複合マシン金型による成形可能な皿穴、リベット穴等採用する事で、大幅なコスト削減、品質UPが期待できる。 下記のように注記を入れる

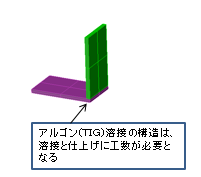

コストダウンの提案 TIG溶接からスポット溶接に変更してコストダウン

-

板金において、左記のように板同士を溶接する場合には通常TIG溶接を行います。しかしTIG溶接を行う際には溶接の手間と仕上げに工数がかかり、コストアップの要因となってしまいます。さらに、2mm以上の板厚であればあまり問題になりませんが、1mm以下の薄物の溶接になると、作業者の技量によっては穴あきなどの不具合が発生することがあります。

-

板金においてコストダウンを検討する際には、溶接方法を見直すことが先決です。たとえばTIG溶接からスポット溶接に切り替えを行うことで、ひずみが少なくなる上、作業時間を削減することができます。ただし、そのままの形状ではスポット溶接に切り替えることができないので、上記のようにスポット溶接ができるように設計を行っておくことが必要です。

溶接(対辺2個所)をスポットナット溶接に変更でコストダウン

-

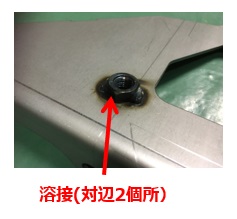

6角溶接ナットに対辺2個所溶接。 穴中心への位置決めには、専用にガイドピン等の治具が必要になります。 強度を必要とする製品においては、一番効果的な接合方法であるが、薄板や強度が必要でない製品においては、歪みや、コストUP要因となります。

-

強度を必要としない製品に関して、6角溶接ナットから、スポット用ウエルドナット溶接に変更。溶接条件管理は必要になりますが、溶接工数は半分以下に低減でき、コストダウンにつながります。 穴とナットの同芯位置決めは、溶接ナットガイド(パイロット)で可能になる為、専用治具は必要なくなります。

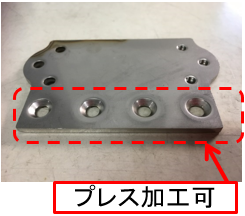

切削加工から曲げ加工(工法転換)によるコストダウン

-

他の部品と組み付け時、隙間のある部位を防ぐ際、板金製品を固定する場合は、左記のような上部にタップを設けた部品を製作し、溶接するケースがあります。この形状であれば非常に丈夫に製作することができますが、部品の製作にあたり、切削加工が必要な上に溶接の手間がかかるので、コストが高くなってしまいます。

-

隙間のある部位を防ぐ際 固定する場合は、切削加工品ではなく左記のようなバーリング加工を施した板に曲げ加工を行ったものを使用することで、コスト削減が可能となります。 この部品を採用すれば取り付けの際もTIG溶接ではなくスポット溶接で済むので、歪みも最小限に抑えることができます。

ブレーキにて補強リブ製作

-

ブラケットやステーなどの補強のために、曲げ部にリブやビード形状を作りこむことがあります。リブ・サイズが大きい場合や、形状寸法を明確に出したい場合、リブ出し金型の準備が必要になり、初期金型コストがかかってきます。

-

リブやビードの目的が、単なる補強のためであるならば、形状寸法等は、製作サイド一任にして、‘でき形状’を図面に示すことで、初期費用を抑えれることがあります。特に、小ロット製品や試作段階のものなどに効果的です。1~2か所と限定的であれが、ブレーキ曲げの際、補強リブの製作は可能であり、コストダウン効果あります。

切削加工からレーザー加工によるコストダウン提案

-

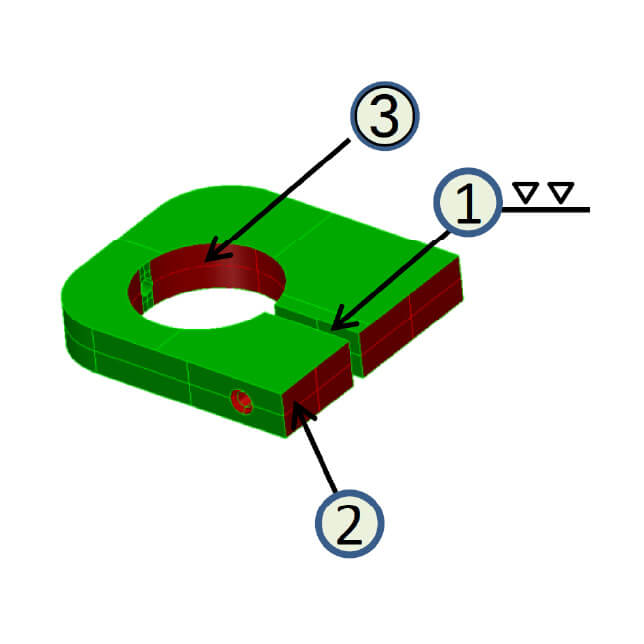

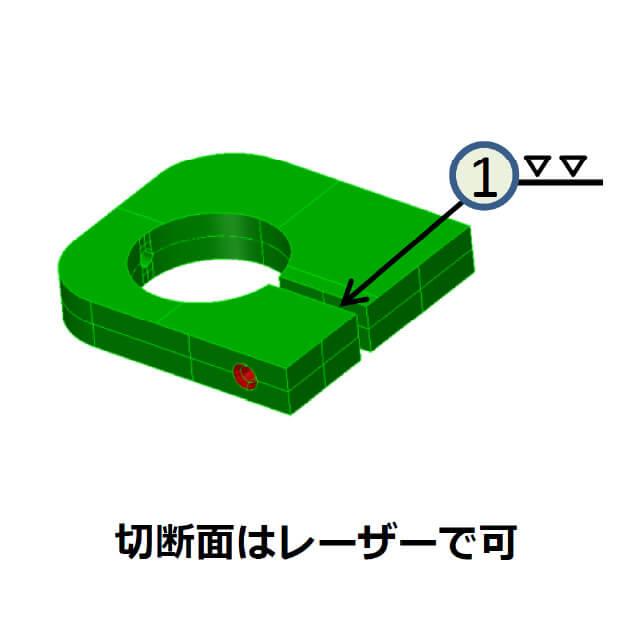

使用方法により 本当に必要な面粗度を図面に記載することがコストダウンに繋がります 。 左記の製品ではワークのスリット面粗度が 、 機械加工指示と読み取ります 。①▽▽ 三角ふたつ の指示が入っています 。 板金業者は図面においてこのような指示がされていると ② 、 ③ 部分も機械加工にて加工算出してしまいます 。

-

① ③ の部分は ▽▽ 三角ふたつ 条件で加工コストを算出しております 。 コメント等ないと 1 か所幾何公差を指示すると 、全て機械加工前提の加工にしてしまいがちである 。 近年レーザー加工の精度も上がっており 、 レーザー品質で良いか検討し 、 問題なければ 、 上記のようにコメント等示すことで、コストダウンが図れる 。