提案事例

こんなお悩み

ありませんか?

-

開発中製品のテスト加工や

サンプル加工をお願いできる

板金メーカーを探している -

試作品なので、

短納期での対応を

お願いしたい -

図面はないが、イメージや

アイデアをカタチにするため、

気軽に相談できる企業が

見つからない -

コスト低減や納期短縮のため、

適正な加工方法の選定を

お願いしたい

板金加工のお悩み・課題、

まずは早野研工へ

ご相談ください!

お客様のお困りごとに

真摯に対応、解決いたします!

提案事例

コストダウンのご提案

-

お客様より「コストダウン」について、ご要望をいただきました。

内容は、”現状、板材を曲げ溶接で加工している製品について、溶接工数が 多いためコストダウンができない。何とか溶接工数を減らせないか?”

当社は、プレスによる絞り加工、曲げ加工を検討し、製品全体が無理でも、 部分的にでもプレス化することによりコストダウンを考えます。 -

【ご提案】

■プレスによる絞り加工、曲げ加工を検討

■部分的にでもプレス化することによりコストダウンを考える

■設計変更にかかわる形状検討のご相談にも応じる

■結果

・金型投資を小さくし、製品単価を下げることに成功

・レーザー積層型などを利用して製品単価を下げられる

少量試作のご提案

-

お客様より「少量試作」について、ご要望をいただきました。

内容は、”海外展示会などで製品発表のプロトタイプ用に とにかく一つ製作したい。”

当社では、どうしても必要な部分以外は、金型なしで、ブレーキ、ロール、 ハンドワークを駆使して製作し、初期コストのかからない方法をお客様と 共に検討します。 -

【ご提案】

■金型なしで、ブレーキ、ロール、ハンドワークを駆使して製作

■初期コストのかからない方法をお客様と共に検討

■結果

・納期、コスト優先にて製作

・製品検討試作前段階での形状確認用として製作

・実物を製作、取り付けることにより、様々な改良点が明確になり、設計改良が早くなった

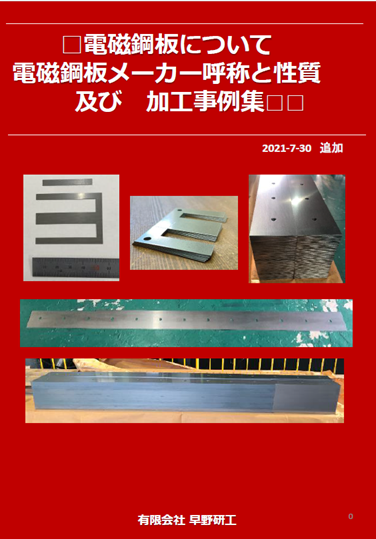

電磁鋼板 加工事例集

-

日本が世界に誇る鋼板技術の一つである電磁鋼板の加工例です。 方向性、無方向性、薄い板厚を考慮した製作が求められます。 モーターやトランスに利用されるコアは、プレスによる大量生産たいおうであるが、 試作段階や特殊用途向けの場合は、汎用型やノッチング、タレットパンチプレス、 レーザーなどを利用した製作になります。

-

詳細はこちら ※上記リンク先「EMIDAS」を通じてダウンロードが可能です

技能検定用試験材

-

JIS溶接技能検定・外国人実習生の技能検定などの事前練習用プレートとあて金になります。材料調達・開先加工済みのプレートになります。

検定用支給素材と同じもの/材料費を抑えたプレートも提供できます。 -

設計士の方、必見!失敗しない部品加工の依頼方法

-

こんなお悩みありませんか?

「マシニング加工お願いしたけど、想像していた完成度とはほど遠かった…」、「仕上がりの精度がわるかった…」「色んな材質・大きさで切削加工試してほしい…」など、一度ご相談ください! 『加工に必要な計算式』の教科書では、各ドリルの特性とそれに合った計算式の算出方法などを分かりやすく解説しています。 -

【掲載内容】

■使用する工具1~3

■加工の仕組

■用語説明1~3

■条件計算の重要性

■計算式1、2

■回転数計算 補足

■実際に計算している

■計算の流れ

■計算後の注意点

詳細はこちら

覚えておくと便利 板金の知識~重量・加圧編~

-

「板金の基本知識 ~重量・加圧編~」は、面積に加わる圧力や重量の計算、材料の引張強度など、板金部品の加工に必要な基本知識を掲載した資料です。

-

【掲載内容】

■SI単位

■圧力について

■比重

■重量の計算

■打ち抜き力の計算

■材料の引張強度

■抜き圧力の計算

■曲げ圧力について

■圧力表

詳細はこちら ※上記リンク先「EMIDAS」を通じてダウンロードが可能です

入ってすぐ覚える板金の基本知識~材料・表面処理編~

-

「板金の基本知識 ~材料&表面処理編~」は、板金加工に使われる金属の材料やメッキの種類など、板金部品の設計に必要な基本知識を掲載した資料です。

-

【掲載内容】

■材料の種類

■メッキの種類

■塗装

■アルマイト処理

■ジンクロ処理

■切断について

■ネジの種類

■タップの下穴

■図面をみて疑問に思うこと

詳細はこちら ※上記リンク先「EMIDAS」を通じてダウンロードが可能です

溶接・組付け治具事例集

-

早野研工では、高精度・短納期・多品種を実現する自動車試作板金の 製作を行っております。 3次元レーザー加工から手作りまで、お客様のニーズに合わせた 試作品をご提案させていただきます。 試作鈑金を中心とした金属加工を行っている当社の 溶接構造品「ロボット溶接治具」の製作事例をご紹介します。

-

【溶接構造品】

■ロボット溶接治具

・サイズ:1300×500×300

・材質:SS400 S50C SKD

・板厚:25~40mm

・ロット:単品

・納期:25~40日

詳細はこちら ※上記リンク先「EMIDAS」を通じてダウンロードが可能です。

製作事例集【金型用フィンガー】

-

金型用フィンガーに関わる方必見! トランスファー金型周辺装置「金型用フィンガー」の構造や製作フロー、製作フローなど、金型採用時のヒント満載! 製作事例も多数掲載した、ハンドブック/事例集です。

-

【掲載内容】

■フィンガーの基礎(トランスファー金型とは、フィンガーとは)

■フィンガーの構想図

■フィンガー図面

■3Dデータから部品製作・組付け過程

■各種フィンガー事例

■フィンガー実績パーツ

詳細はこちら ※上記リンク先「EMIDAS」を通じてダウンロードが可能です

早野研工VA・VE技術ハンドブック

-

有限会社早野研工では、25年にわたり、自動車のプレス部品試作を主体に、様々なプレス・板金製品を扱っております。 その経験と知識を活かし開発・設計者の為に作られたのが、このハンドブックです。 板金の設計に関して、製作メーカーの立場でコスト削減、品質UPの為に役立つ情報が詰まったハンドブックになっています!

-

【掲載内容】

■試作板金設計の基礎

■コストダウン(工法転換編)

■コストダウン(図面指示編)

■品質UP

■企業紹介

詳細はこちら ※上記リンク先「EMIDAS」を通じてダウンロードが可能です

曲げ公差を考慮による多数個曲げにて コストダウンを行う

-

部品曲げ寸法が厳しい製品は小さな製品も 一個づつの曲げ加工で対応しています。 不要な部分に要求精度の高い公差を設定する事により、加工費の上昇となります。

-

部品曲げ寸法に 甘い曲げ公差を入れる事で、小さな製品は複数個の曲げ加工で対応する事によりコストダウンが見込めます。

リベット接合を活用しコストダウンを行う

-

板金加工を行う場合、箱物形状を製作時、 一般的な接合方法 として MIG TIG 溶接がありますが、 AL などの 溶接が難しいとされる 素材では、 溶接の手間がかかる上に外観が損なわれてしまいます。

-

今回のものを溶接しなければならない場合は、溶接ではなく、左記のように曲げ加工を追加しリベットにて結合します。 この方法を用いれば、溶接による手間を 大幅に 軽減できます。 強度の必用の無い製品には 作業時間を短縮出来、 コストダウンにつながります。

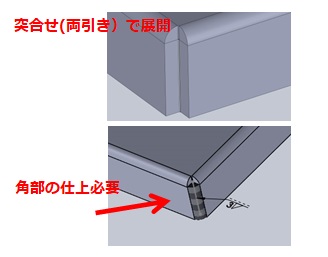

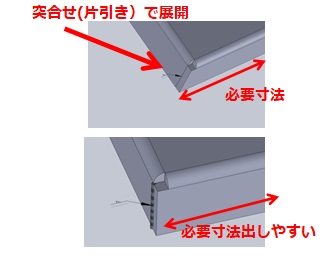

板と板の突合せを考慮して、寸法キープ・品質UP

-

突合せ部分を‘両引き’で展開加工しているため、溶接部分の肉盛りが増え、溶接工数、仕上げ工数が増えています。 角部の仕上がりが、作業者でばらつきます。

-

溶接部に強度が必要のない場合は、箱曲げなど突合せ部を‘片引き’にして、重要寸法が、キープできるように展開をします。あるいは、図面指示にその旨を記載し、製作メーカーに一任します。(あくまで、突合せ部の溶接肉盛りが少量でOKな事を前提にしています。)隅肉部分が均一にでき、綺麗に仕上がります。

曲げ際の穴が必要であれば、逃がし穴を入れる (品質UP)

-

befor.jpg)

曲げ際に穴加工がある場合は、左記のように変形が懸念されるため、穴の配置をずらすのがベストです。ただ、どうしても配置したい場合、曲げ加工後に、追加穴加工をドリル等で行っており、品質面、コストUPに繋がっています。

-

after.jpg)

左記のように、曲げ際に、‘にがし穴’を追加することで、曲げ応力を逃がすことができます。応力の影響を減らすことで、 必要な丸穴の変形を防止することができ、 加工工数の低減が可能になります。 品質UP+コストダウンが可能です

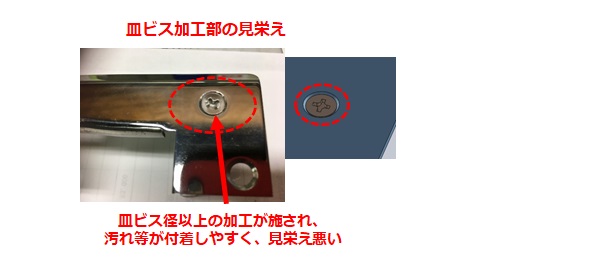

取付部の加工指示を明確にして品質UP

-

カーバーのような外観部品を取り付けする際は、ボルトや皿ビスなど何かしらの方法で締結を考えます。ただ、その指示の仕方を明確にすることで、簡単に、品質UPを図ることができます。 図面に、設計意図を示さないと、単に取り付けば良いという加工がなされてしまいます。

-

本体に取り付けるボルトやビス形状に適応した穴加工を図面指示することで、外観品質が向上し、製作サイドに意識付けができます。 意匠性UPと取り付け部分の汚れ付着の防止にもなります。

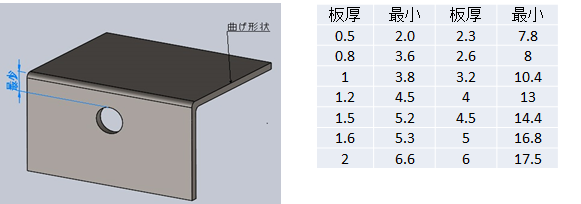

曲げ際の穴を極力減らすことでコストダウン

-

曲げ際の穴は、プレスブレーキ加工の際、変形するため、なるべく使用しません。 あるいは、曲げ際から離して設計する事で、曲げ加工後の穴加工工数を減らすことができます。変形可の穴であれば、その旨図面指示する事で、余分なコスト削減をはかる事ができます。 上写真は、板に穴加工後、V曲げしたものです。

-

上記表を参照に、板厚ごとに、曲げ位置と穴の距離を確保することにより、穴変形の発生を抑えることで、コストダウンをはかります。

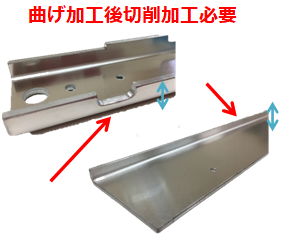

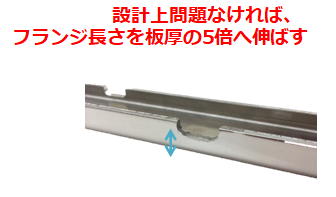

曲げフランジ高さを考慮して、コストダウン

-

曲げフランジ高さ板(外々)が、 板厚の5倍に満たない部分は、V曲げ加工が難しいです。フランジ長さを延長して曲げ加工を行い、その後、切削加工でフランジを短くするため、工数が増え、コストアップにつながっています。

-

フランジ長さを5倍程度に伸ばすことにより、V曲げ加工で製品形状が出来上がるため、後加工の必要がなくなります。大幅なコストダウンが可能になります。

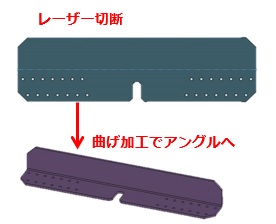

アングル材を曲げ加工製品にしてコストダウン

-

既製のアングル材を利用した方が工数が減るため、コストダウンにつながります。規格サイズのアングルに、穴や切欠きといった加工の入った製品設計を行っています。加工においては、アングルやFBの加工は、通常の板金部品とは別のマシン等で対応するため、工程数がかえって増えてしまいます。

-

機能上問題のない場合は、他部品同様に、レーザーやNCTによる穴・外形切断加工後の曲げ加工へ切り替えます。同一マシンによる工程で製品の製作を進めることができるため、コストダウンにつながります。

切削加工から曲げ加工(工法転換)によるコストダウン

-

他の部品と組み付け時、隙間のある部位を防ぐ際、板金製品を固定する場合は、左記のような上部にタップを設けた部品を製作し、溶接するケースがあります。この形状であれば非常に丈夫に製作することができますが、部品の製作にあたり、切削加工が必要な上に溶接の手間がかかるので、コストが高くなってしまいます。

-

隙間のある部位を防ぐ際 固定する場合は、切削加工品ではなく左記のようなバーリング加工を施した板に曲げ加工を行ったものを使用することで、コスト削減が可能となります。 この部品を採用すれば取り付けの際もTIG溶接ではなくスポット溶接で済むので、歪みも最小限に抑えることができます。

ブレーキにて補強リブ製作

-

ブラケットやステーなどの補強のために、曲げ部にリブやビード形状を作りこむことがあります。リブ・サイズが大きい場合や、形状寸法を明確に出したい場合、リブ出し金型の準備が必要になり、初期金型コストがかかってきます。

-

リブやビードの目的が、単なる補強のためであるならば、形状寸法等は、製作サイド一任にして、‘でき形状’を図面に示すことで、初期費用を抑えれることがあります。特に、小ロット製品や試作段階のものなどに効果的です。1~2か所と限定的であれが、ブレーキ曲げの際、補強リブの製作は可能であり、コストダウン効果あります。